QR-kod

Om oss

Produkter

Kontakta oss

Telefon

E-post

Adress

Nr 22, Hongyuan Road, Guangzhou, Guangdong -provinsen, Kina

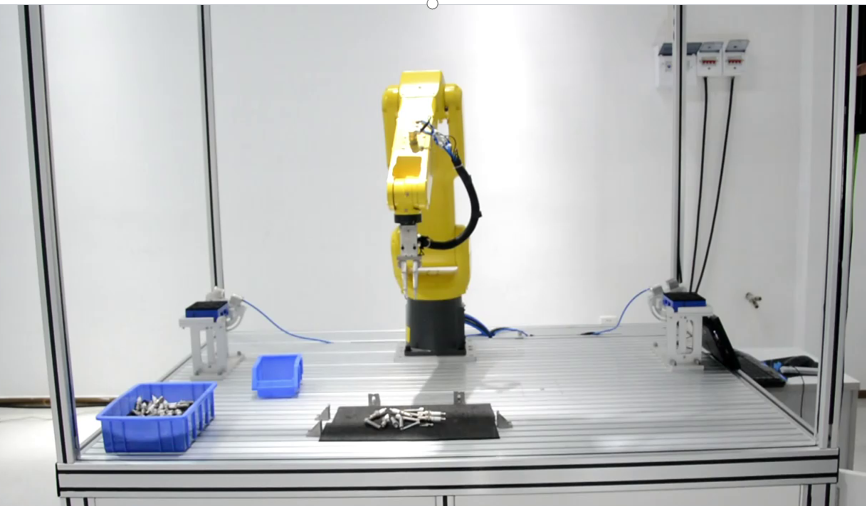

Med den kontinuerliga förbättringen av tillverkningsautomation har ett stort företag för fordonsdelar föreslagit behovet av att använda kompositrobotar för att slutföra bultsortering för att förbättra produktionseffektiviteten och minska arbetskraftskostnaderna. Fuwei Intelligent använder kompositrobotar, i kombination med 3D-industriella kameror och högpresterande styrenheter, för att uppnå automatisk bult som greppar, vilket förbättrar produktionslinjens totala driftseffektivitet.

Projektets svårigheter

1. Krav på hög precision: Bultar är små komponenter som kräver att robotar exakt identifierar sig och stabilt greppar, undviker produktskador eller produktionslinje.

2. Roboter måste anpassa sig till dynamiska faktorer som olika hyllpositioner och förändringar i gripningspunkter.

3. Samtidigt som ingredienserna säkerställer noggrannheten är det nödvändigt att optimera robotoperationsprocessen och förbättra den totala driftseffektiviteten.

Lösning

Genom att använda 3D-industriella kameror och högpresterande styrenheter kan robotar exakt lokalisera bultkomponenter och justera greppstrategier i realtid genom visuellt erkännande, vilket säkerställer stabilitet och noggrannhet.

Fuwei Intelligent Integrated Controller samlar verkstadssignaler för att uppnå sömlös integration mellan robotar och produktionslinjer. Multi -axel samtidig kontroll, flexibel justering av banan enligt förändringar i materialstället och gripningspunkter, anpassning till dynamiska miljöer.

Optimera läxprocessen, minska väntetiden och förbättra greppeffektiviteten. Ställ in en rimlig läxcykeltid och justera mängden grepp och montering enligt efterfrågan för att tillgodose produktionslinjens faktiska behov.

Åtgärdsprocess:

Efter att ha mottagit materialet som greppar, börjar kompositroboten flytta till den utsedda produktpositionen. Därefter kommer roboten att utföra visuell positionering för att säkerställa korrekt erkännande och grepp av produkten. Under positioneringsprocessen, om systemet upptäcker att antalet produkter är mindre än det inställda värdet, kommer det att utlösa ett larm och försöka flytta om. Om positioneringen är framgångsrik fortsätter roboten att utföra greppoperationer; Om positioneringen misslyckas kommer den att gå till platsen för nästa produkt och försöka igen. Efter framgångsrik grepp flyttar roboten produkten till lossningsområdet för att slutföra lossningsoperationen. Under hela processen är visuell positionering och grepp nyckelsteg, vilket säkerställer att roboten kan effektivt och exakt slutföra last- och lossningsuppgifterna.

Tekniska fördelar:

Kan anpassa sig till drastiska förändringar i miljöbelysning och ersätta manuellt arbete;

Intelligent Robotic Arm -hinder Undvikande och banaplaneringsalgoritm baserat på djup inlärning för objektdetektering och lokalisering;

Kan anpassa sig till scenarier där flera arbetsstycken produceras samtidigt.

Kärnvärden:

Minska kostnaderna och öka effektiviteten, förbättra stabiliteten, snabbt i produktion med enkel drift och snabbt anpassa sig till nya produkter.

Denna plan kommer att förbättra produktionslinjens driftseffektivitet. Samtidigt kan risken för produktskador och produktionslinje driftsstopp genom att förbättra produktkvaliteten och produktionsstabiliteten genom exakt positionering och greppteknologi. Dessutom kommer anpassningsförmågan till dynamiska miljöer och effektiv taktkontroll ytterligare att förbättra produktionslinjens flexibilitet och svarshastighet och möta de ständigt föränderliga produktionsbehovet för GAC Toyota.

Nr 22, Hongyuan Road, Guangzhou, Guangdong -provinsen, Kina

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Alla rättigheter reserverade.

Links | Sitemap | RSS | XML | Privacy Policy |